Все о сварке tig: как настроить и научиться варить за 3 часа — в помощь начинающим

Сварка tig для начинающих сложный процесс, и человеку самому трудно разобраться. Эта статья поможет ознакомиться с принципами tig сварки, оборудованием, и непосредственно с работой со сварочным аппаратом.

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

- краги из искростойких материалов;

- маска – тип „Хамелион“ или обычная со светофильтром;

- роба;

- обувь из кожи и войлока;

- очки для защиты глаз от металлических частиц при ошкуривании.

![]()

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.

Необходимое оборудование и расходные материалы

![]()

Прежде всего, начинающему надо изучить что это такое tig сварка.

Это процесс сварки металлов в газовой среде неплавящимся электродом. Представляет собой комбинацию дуговой и газовой сварки, т.к. применяются электродуга и газ.

Сначала начинающим важно ознакомиться с необходимым оборудованием и расходниками.

Какой газ применяется

![]()

В данной технологии газ нужен для предохранения сварочной зоны от вредного влияния воздуха.

Лучше всего для этой цели подходят инертные газы – аргон и гелий. Аргон тяжелее кислорода воздуха и вытесняет его из рабочей зоны, а на практике сварка проводится в аргоновой среде, реже в смеси аргона с гелием. Чистый гелий применяется крайне редко.

К зоне сварки газ подается из баллона, снабженного манометром, редуктором с ротаметром. Редуктор предназначен для регулирования давления газа на выходе и для автоматического поддержания постоянного рабочего расхода газа. Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Приборы (аппараты) для сварки

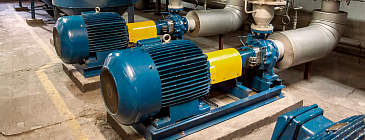

![]()

Для тиг сварки неопытному сварщику больше всего подойдет инверторный аппарат ММА с функцией tig оснащённый осциллятором. На этом инверторе начинающий сможет учиться tig сварке на нержавейке, низколегированной стали и др., которые не требуют большого мастерства от начинающих.

Для работы с алюминием, магнием и др. нужен более серьезный инвертор, который переключается на переменный ток.

Профессиональные инверторы снабжены дополнительными функциями:

- стабилизация дуги;

- модуляция сварочного тока;

- ускоренный поджиг;

- заварка кратера.

Правильно ими пользоваться и настраивать под силу только квалифицированным сварщикам. О tig сварке алюминия чайнику полезно прочитать на сайте mrmetall.ru.

Сварочная горелка

![]()

При работе с малыми токами – 50-150А горелка успевает остыть естественным путем – газоохлаждение. Горелка со встроенным в ручку водяным охлаждением, расчитана на рабочий ток 200-600А. Вода циркулирует через весь кабель-канал от аппарата к горелке.

Сборка горелки происходит следующим образом:

- Устанавливаем цангодержатель;

- вставляем в него цангу;

- закручиваем колпачок (не до края) – для предохранения замыканий об массу;

- вставляем неплавящийся электрод;

- на цангу наворачиваем керамическое сопло;

- настраиваем вылет электрода – минимально возможный;

- накрепко затягиваем колпачок.

Электрод вставляется по центру сопла, а по окружности подается аргон.

Рукоятка горелки закреплена к кабель-шлангу статически или посредством гибкой шейки, что позволяет выполнять тонкую и продолжительную работу в любой плоскости. Кнопка на ручке активирует подачу тока на электрод и газа.

![]()

Цангдержатели бывают с линзой и без нее. Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Неплавящиеся электроды

Температура плавления вольфрама более 3400 градусов, поэтому электрод не сгорает и не плавится под действием высокой температуры. Бывают электроды из чистого вольфрама или с легирующими добавками. Кончики окрашены в различные цвета, в зависимости от предназначения.

Для получения надежного шва и стабилизации дуги, рабочий кончик электрода надо периодически затачивать. При работе с переменным током он должен быть округлым, с постоянным – под конус.

Длина заточки составляет примерно 2-3 диаметра электрода. Для стабильности дуги риски от заточного инструмента должны располагаться вдоль острия, а не поперек. Недопустимо при заточке перегревать электрод, т.к. вольфрам становится более хрупким.

Электроды выбираются в зависимости от токовых режимов сварки.

| Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

| 1,5 | 1 | 45 – 55 |

| 2 | 2 | 80 – 90 |

| 3,5 | 3 | 120 – 150 |

| 5 | 4 | 170 – 190 |

Начинающие чаще всего работают с электродами 1,6 и 2,4 мм в диаметре.

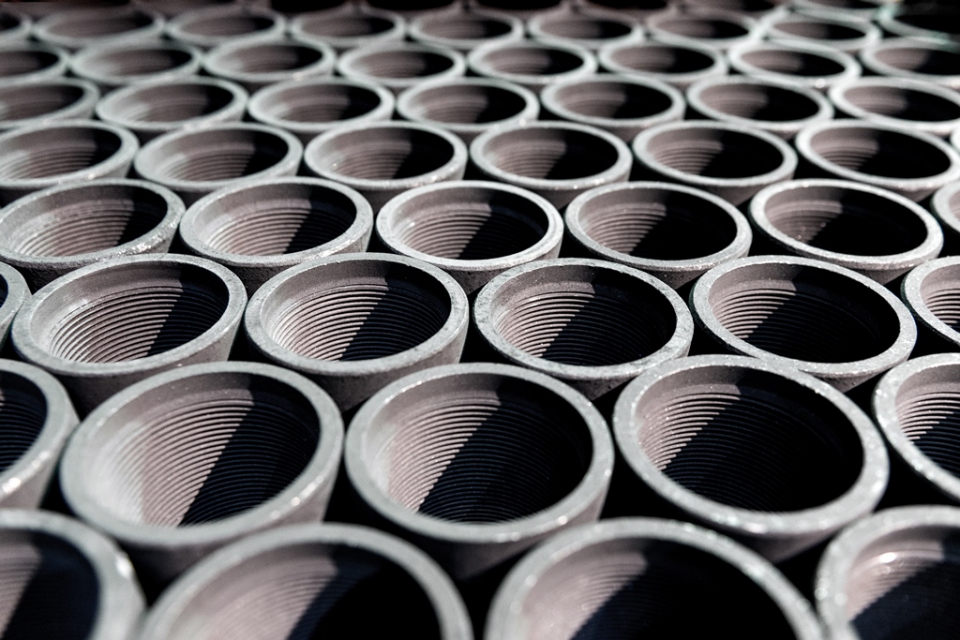

Присадочные расходные материалы

![]()

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

- закрепляем редуктор с ротаметром на газовом баллоне;

- шланг подключаем к редуктору;

- байонетный разъем горелки вставляем в минусовое гнездо;

- кабель управления присоединяется к соответствующему гнезду на лицевой панели инвертора;

- кабель массы соединяется с плюсовым гнездом на аппарате.

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

![]()

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

![]()

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

По таблице первоначально выставляем расход газа в нормальных условиях – 8-10 л/мин.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

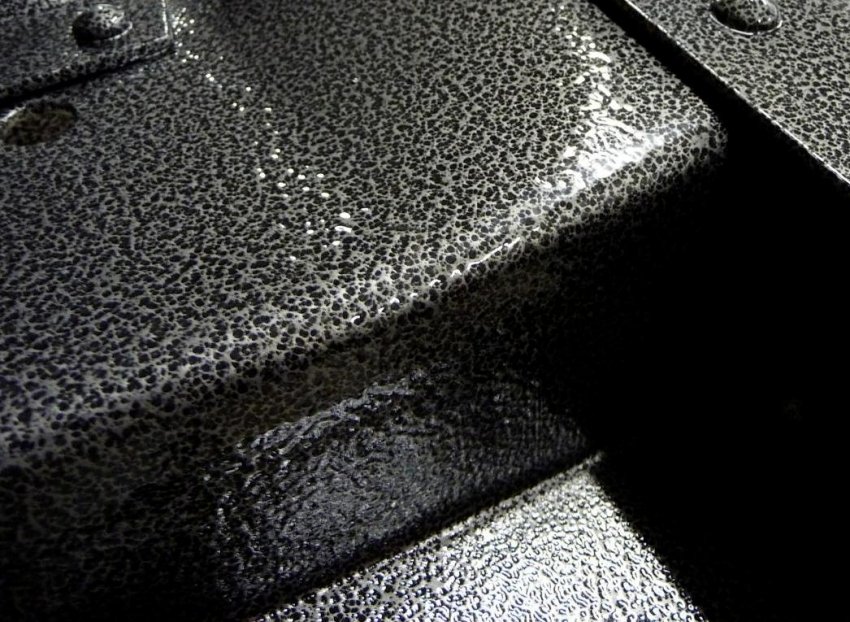

![]()

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Электронно-лучевая сварка, технология и дефекты. Установки и другое оборудование для ЭЛС

Содержание

- Сущность процесса электронно-лучевой сварки

- Параметры и показатели ЭЛС

- Схема установки электронно-лучевой сварки

- Технология электронно-лучевой сварки

- Техника ЭЛС

- Технологические приёмы ЭЛС

- Расчёт некоторых параметров режима ЭЛС

- Техника ЭЛС

- Оборудование для электронно-лучевой сварки

- Классификация и состав установок для ЭЛС

- Электронно-лучевые пушки

- Источники питания электронно-лучевой пушки

- Вакуумная система электронно-лучевой установки

- Система управления электронно-лучевой установкой

- Дефекты сварных швов при электронно-лучевой сварке

- Видео: Электронно-лучевая сварка

Сущность процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме, с помощью сфокусированного потока электронов с большой удельной мощностью, который воздействует на сварные кромки, расплавляя их.

Сварка тонкого металла проводится потоком мощностью, примерно, 104 Вт/см 2 . Для однопроходной сварки больших толщин металла, порядка 200-300мм, необходима мощность 10 5 -10 6 Вт/см 2 .

Высокая концентрация энергии в лучевом потоке позволяет получать узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами при этом, сварка выполняется на больших скоростях.

Параметры и показатели ЭЛС

К характеристикам электронного луча, измеряемым в процессе сварки, относятся сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до сварных кромок) L, угол сходимости луча а, скорость перемещения лазерного луча V. Мощность луча Q=IU, Вт. Эти параметры задаются при сварке и с помощью них можно определить удельную мощность Qу, Вт/см 2 и диаметр электронного луча d:

Если сварка ведётся в импульсно-периодическом режиме, то среднюю мощность луча можно определить по формуле:

где Iи – сила тока луча в импульсе, А; U – ускоряющее напряжение, В; f – частота импульсов, Гц; t – продолжительность импульса, с. Скорость сварки в импульсном режиме определяется по формуле:

где K – коэффициент перекрытия точек (обычно находится в пределах 0,5-0,9); b – диаметр сварной точки, см.

Наиболее распространённые значения параметров электронного луча для сварки находятся в следующих пределах: Q=1-120 кВт, при U=25-120 кВ, а=1-5°, t=20-200 мм; Vи=0,1-3 см/с; d=0,1-3 мм, f=1-100 Гц, t=5-100 мс, К>10.

Схема установки электронно-лучевой сварки

Электронно-лучевая сварка, в большинстве случаев, выполняется вертикальным, либо горизонтальным лучом в вакуумных камерах, размер которых зависит от размеров свариваемого изделия. Объём сварочных камер может составлять от 0,1 до сотен кубических метров. На рисунке ниже показана схема установки ЭЛС:

.jpg)

Электронная пушка, расположенная в камере (или на камере) создаёт электронный луч. В камере создают вакуум, который может колебаться в широких пределах: 1-10 -3 Па. Но даже в низком вакууме (1Па), содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому, защита зоны сварки в вакуумной камере очень эффективна.

Технология электронно-лучевой сварки

Техника ЭЛС

.jpg) Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый “косметический” проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Расчёт некоторых параметров режима ЭЛС

Скорость сварки, необходимая для проникновения луча на глубину Н, определяется по формуле:

На рисунке ниже представлена экспериментальная зависимость термического КПД nт проплавления от параметра Q/(HVсв) для сварки сталей:

.jpg)

Связь параметров электронного луча с геометрическими характеристиками определяется по формуле:

Оборудование для электронно-лучевой варки

Классификация и состав установок для электронно-лучевой сварки

По степени специализации установки для электронно-лучевой сварки делятся на универсальные и специализированные. По давлению в рабочей камере: с высоким вакуумом (с давлением в камере менее 1Па), с промежуточным вакуумом (давление в камере от 1 до 10 Па) и для сварки в среде защитных газов или в атмосфере (с давлением 1000-100000 Па).

По способу создания вакуума в зоне сварки различают камерные электронно-лучевые установки (когда изделие находится внутри рабочей камеры) и с локальным вакуумированием (вакуум создаётся только в зоне сварки).

.jpg)

На рисунке выше показана структура камерной установки для ЭЛС. В состав любой подобной установки обязательно входит электронно-лучевая пушка, источник питания, система создания вакуума, система управления.

Электронно-лучевые пушки

.jpg) Электронно-лучевые пушки создают электронный луч. Основные узлы пушки показаны на рисунке слева. Это генератор электронов и система проведения луча. В состав генератора электронов входит катод, управляющий электрод и анод. В систему проведения луча входят юстирующие, фокусирующие и отклоняющие катушки.

Электронно-лучевые пушки создают электронный луч. Основные узлы пушки показаны на рисунке слева. Это генератор электронов и система проведения луча. В состав генератора электронов входит катод, управляющий электрод и анод. В систему проведения луча входят юстирующие, фокусирующие и отклоняющие катушки.

Катоды бывают накальными (термокатоды) или плазменными. Термокатоды изготавливают из вольфрама, тантала, сплавов этих металлов с рением, или из гексаборида лантана.

Высоковольтные изоляторы изготавливают из керамики, стекла или специальных пластмасс. Анод и управляющий электрод изготавливаются из меди или нержавеющей стали.

Между анодом и катодом проложено ускоряющее напряжение. Управление лучом происходит путём изменения потенциала управляющего электрода по отношению к катоду.

Источники питания электронно-лучевой пушки (ЭЛП)

В состав источников питания ЭЛП входит источник ускоряющего напряжения, а также источники питания управляющего электрода, катода, юстирующей катушки, фокусирующей катушки и отклоняющей катушки. В состав источника ускоряющего напряжения входит регулирующий элемент на первичной или вторичной стороне высоковольтного трансформатора с преобразованием частоты питающего напряжения, или без него. На рисунке ниже показана схема источников ускоряющего напряжения.

Регулируют напряжение тиристорами или транзисторами на первичной стороне. Регулировка на вторичной стороне происходит при помощи специальных высоковольтных ламп. Для предохранения ЭЛП от электрических пробоев, источники ускоряющего напряжения оснащаются устройствами автоматического повторного включения. Это оснащение позволяет успешно выполнять сварку при частых пробоях при этом, значительного снижения качества сварки не происходит.

.jpg)

Источники ускоряющего напряжения располагают в баке с трансформаторным маслом, которое, кроме всего прочего, играет роль охлаждающей среды. Существуют также источники ускоряющего напряжения до 60 кВ, в которых в качестве охлаждения применяется воздух или компаунд.

Для гальванического разделения в источнике питания управляющего электрода предусмотрены трансформаторы высокой чистоты или совместно используемые светодиод/фототранзистор, соединённые между собой световодом. Для обеспечения постоянных параметров системы проведения луча, питание юстирующей, фокусирующей и отклоняющей катушек осуществляется при помощи регулятора тока.

Вакуумная система электронно-лучевой установки ЭЛУ

.jpg) Вакуумная система ЭЛУ необходима для обеспечения требуемого давления в ЭЛП и в рабочей камере. В большинстве случаев, давление составляет 0,1-0,001 Па в ЭЛП и 0,01-10 Па в рабочей камере. ЭЛП изолируется от рабочей камеры посредством специального вакуумного клапана, который открывается на время проведения сварки. На рисунке справа представлена схема типичной вакуумной камеры электронно-лучевой установки.

Вакуумная система ЭЛУ необходима для обеспечения требуемого давления в ЭЛП и в рабочей камере. В большинстве случаев, давление составляет 0,1-0,001 Па в ЭЛП и 0,01-10 Па в рабочей камере. ЭЛП изолируется от рабочей камеры посредством специального вакуумного клапана, который открывается на время проведения сварки. На рисунке справа представлена схема типичной вакуумной камеры электронно-лучевой установки.

В качестве механических насосов с максимальным давлением 0,1-10 Па, на практике применяются шиберные или золотниковые насосы и агрегаты на их основе. В их составе также используются двухроторные насосы. В случае необходимости создания высокого вакуума, применяют высоковакуумные паромасляные или турбомолекулярные насосы.

Система управления электронно-лучевой установкой

Система управления должна обеспечивать выполнение следующих задач:

1. Программное управление функционированием всех систем установки.

2. Мониторинг и диагностику работы всех систем установки.

3. Контроль и управление положением электронного луча по отношению к сварному стыку.

4. Контроль и управление пространственными, энергетическими и временными характеристиками электронного луча.

5. В случае работы установки в составе гибкой производственной системы – обеспечивать связь с системой управления более высокого уровня.

Элементарной базой системы управления является микропроцессор. Всё программное управление может осуществляться одним достаточно мощным компьютером, либо системой компьютеров, среди которых есть центральный и местные микропроцессоры, на которых выполняется локальное управление одним, или несколькими устройствами.

.jpg)

Дефекты сварных швов при электронно-лучевой сварке

Наиболее характерными дефектами при электронно-лучевой сварке с несквозным проплавлением являются не заполненные металлом полости, размером 5-10мм и периодическое несплавление корня шва.

Возникают дефекты из-за изменения глубины проплавления. Глубина проплавления может быть различной при одной и той же удельной мощности электронного луча и зависит она от скорости сварки. Чем меньше скорость сварки, тем больше глубина проплавления.

На рисунке сбоку показано формирование полости внутри сварного шва в сварочном канале. При уменьшении скорости сварки глубина канала увеличивается, и на выходе из канала возникает вероятность его захлопывание жидким металлом и образование полости в металле шва.

Формирование периодических дефектов в корне шва в виде несплавлений, амплитуда которых может достигать порядка 3-4мм, объясняется периодическими колебаниями жидкого металла в сварочной ванне и связанным с этими колебаниями периодическим перемыканием (закупориванием) канала.

Во время закупоривания энергия луча некоторое время тратится на “сверление” слоя жидкого металла, т.е. выполняется работа по формированию некоторой доли глубины канала, что реально приводит к уменьшению глубины канала именно на эту долю.

Характерными дефектами электронно-лучевой сварки также являются отклонение канала проплавления от линии стыка кромок. Происходит это из-за отклонения электронного луча по причине воздействия на него магнитного поля. Это явление наблюдается при сварке сталей с остаточной намагниченностью. Для предотвращения подобного дефекта свариваемые изделия размагничивают до начала сварки.

Видео: Электронно-лучевая сварка

Глава 9. КЛАССИФИКАЦИЯ ЗАЩИТ И ХАРАКТЕРИСТИКИ ЗАЩИТНЫХ МАТЕРИАЛОВ

Классификация защит

Защитой называют любую среду (материал), располагаемую между источником и областью размещения персонала или оборудования для ослабления потоков ионизирующих излучений.

Проектирование радиационной защиты – комплексный процесс, включающий в себя выбор материалов защиты, компоновку защиты и ее конструирование. При этом необходимо учитывать и экономическую целесообразность. Безусловной составной частью всех этапов проектирования является анализ полей излучения в защитных материалах.

Принципы проектирования защиты, в первую очередь, зависят от используемого источника ионизирующего излучения и его назначения. Конструкция защиты будет существенно различна даже для реакторов разного типа[41]. Однако можно выделить некоторые требования к защите, общие для всех источников ионизирующих излучений. Общей также можно считать классификацию защит. Так, принято классифицировать защиту по следующим признакам: по назначению, типу, компоновке, форме и геометрии.

По назначению защита может быть

биологической – для обеспечения допустимого уровня мощности излучений в помещении работы персонала (эта защита предназначена для безопасности человека и считается основной);

радиационной – для обеспечения допустимого уровня радиационного повреждения конструкционных и защитных материалов[42];

тепловой – для обеспечения допустимых уровней радиационного энерговыделения, температуры и термических напряжений в конструкционных и защитных материалах[43];

активационной – для обеспечения допустимого уровня активации оборудования и теплоносителя, наведенной нейтронным облучением. Наведенная радиоактивность конструкционных материалов и материалов защиты определяет радиационную обстановку во время ремонта или замены отдельных элементов защиты или оборудования. Наведенная радиоактивность обусловлена поглощением нейтронов в различных материалах.

Радиационная и тепловая защиты необходимы только для мощных источников излучения (например, реактор); конструкционно они часто совмещены. При работе с радиоактивными источниками эти защиты обычно не требуются.

Существует несколько типов компоновки защиты реактора:

сплошная защита, целиком окружающая источник излучения (например, реактор) со всеми его компонентами;

раздельная защита состоит из первичной, окружающей источник излучения (например, активную зону ядерного реактора), и вторичной, предназначенной для защиты от источников излучения, находящихся между ней и первичной защитой (например, система теплоносителя ядерного реактора);

теневая защита, при которой определенные участки вблизи источника защищаются экранами и, таким образом, находятся в «тени» защиты;

частичная защита – ослабленная защита в направлениях с повышенными допустимыми уровнями облучения (например, для областей ограниченного доступа персонала). Частичная защита устанавливается, например, на подлодках – в направлении дна.

По компоновке защита может разделяться на

гомогенную, состоящую из одного материала;

гетерогенную, состоящую из различных материалов.

По форме внешней поверхности наиболее часто используются плоская, сферическая, цилиндрическая защиты.

Если критерием классификации является геометрия защиты, то можно выделить следующие ее виды: бесконечная, полубесконечная, барьерная и ограниченная (рис. 9.1). Критерий бесконечности защиты можно сформулировать следующим образом: если добавление дополнительных слоев снаружи защиты не изменяет показаний детектора, то защита может считаться бесконечной. Как правило, это означает не менее четырех − шести длин свободного пробега за детектором или источником по линии, их соединяющей, и две − три длины свободного пробега перпендикулярно к этой линии[44]. Полубесконечная защита образуется, если отсечь плоскостью АВ, нормальной к прямой источник-детектор, часть среды с детектором D на границе среды и источником S в среде (рис. 9.1 б) или с источником S на границе среды и детектором D в среде (рис. 9.1 в). Барьерная геометрия (рис. 9.1 г) получится, если отсечь части среды со стороны источника и детектора. Под ограниченной (рис. 9.1 д) понимается среда, у которой хотя бы один из поперечных размеров не может быть принят за бесконечный.

Рис. 9.1. Геометрия защит и типичные траектории рассеянных в среде частиц: а) – бесконечная защита; б) и в) – полубесконечные; г) – барьерная; д) – ограниченная Рис. 9.1. Геометрия защит и типичные траектории рассеянных в среде частиц: а) – бесконечная защита; б) и в) – полубесконечные; г) – барьерная; д) – ограниченная |

Изменение в геометрии защиты при фиксированных других параметрах влияет лишь на рассеянное излучение, так как вклад в показание детектора нерассеянных частиц зависит только от количества вещества, находящегося на прямой источник-детектор. Наибольшее число рассеянных частиц, попадающих в детектор, очевидно, будет в бесконечной геометрии; это значение уменьшается по мере ограничения защиты, поскольку становится меньше возможностей для рассеяния и попадания рассеянного излучения в детектор.

К корректному учету именно рассеянного в среде излучения и сводятся обычно задачи теории переноса излучений. В расчете поля рассеянного излучения заключается основная трудность решения задач физики радиационной защиты.

Защитные материалы

Виды защитных материалов

Защитные материалы: назначение, виды, свойства. Применение защитных материалов на подвижном составе железных дорог

Одной из причин выхода из строя металлических конструкций вагонов является коррозия. Коррозией называется разрушение поверхностного слоя металла под действием окружающей среды.

Вагоны эксплуатируются в условиях открытой атмосферы при резких колебаниях температуры в течение года. Это ускоряет коррозию металлических и гниение деревянных деталей вагонов. Особую опасность коррозия представляет для тонколистовой стали, используемой в вагоностроении.

Коррозионные разрушения оказывают непосредственное влияние на надежность и срок службы подвижного состава и его деталей, вследствие чего технологические процессы защитных покрытий являются важными составными элементами производственного процесса. Защитные материалы предназначены для защиты металлических поверхностей от коррозии и других воздействий окружающей среды. Существуют два основных вида защитных материалов: металлические и неметаллические (стекло, керамика, пластмасса и др.).

Металлические покрытия подразделяются на анодные и катодные.

Анодные покрытия создают металлу электрохимическую защиту, т.е. под действием влаги разрушается анодное покрытие, тем самым защищая основное изделие (например, покрытие железа цинком). Даже при условии наличия пор и царапин, анодное покрытие будет надежно защищать металлическое изделие.

Катодное покрытие будет эффективно при условии, когда на покрытии нет никаких повреждений и этот вид покрытия должен быть сплошным (например, никелирование сплавов железа). Нарушение сплошности покрытия приведет к усиленной коррозии основного металла.

Неметаллические покрытия применяются в большей степени для изоляции и красивого внешнего вида изделия. Они бывают лакокрасочные, полимерные, с использованием резины, эмалей и паст.

Лакокрасочные покрытия нашли самое широкое применение для защиты от коррозионного разрушения металлоконструкций и деталей вагонов.

Лакокрасочные материалы — это жидкие или пастообразные составы, которые при нанесении тонким слоем на поверхность изделия высыхают с образованием пленки, удерживаемой на поверхности силами адгезии (сцепления). Основными компонентами лакокрасочных материалов являются:

- — пленкообразующие вещества, которые служат связкой для пигментов и наполнителей; после высыхания на поверхности изделия образуют твердую защитную пленку (олифы, смолы и др.);

- — пигменты — красящие порошкообразные вещества, придающие цвет краскам и лакам, повышающие твердость и прочность лакокрасочной пленки;

- — наполнители — добавки к пигментам, снижают стоимость красок и придают им некоторые дополнительные свойства;

- — растворители — для растворения пленкообразующих веществ и других компонентов, разведения лакокрасочных материалов до рабочей вязкости, необходимой для их нанесения на окрашиваемую поверхность.

Кроме этого, в состав лакокрасочных материалов входят пластификаторы, отвердители, сиккативы.

К лакокрасочным материалам относятся грунтовки, шпатлевки, мастики, масляные и алкидные густотертые краски, лаки и эмали.

Грунтовки служат для нанесения первого слоя лакокрасочного покрытия; они защищают металлические поверхности от коррозии и увеличивают адгезию последующих слоев покрытия. Они представляют собой суспензию пигментов с наполнителями в пленкообразующем веществе. Наибольшее распространение на подвижном составе в качестве грунтовок нашли железный сурик на натуральной олифе; грунтовка ФЛ-ОЗК, ГФ-012, эмали ПФ-115, ПФ- 133, ПФ-0142.

Шпатлевку применяют для получения гладкой поверхности загрунтованного изделия.

Шпатлевка — густая вязкая масса. В вагоностроении используются шпатлевки типа ПФ-002, ХВ-004, ХВ-005, МС-006, ЭП-0015.

Внутренние и труднодоступные металлические поверхности кузова вагона защищают антикоррозионными мастиками — высоковязкими пастообразными составами на основе нефтяных битумов или каменноугольных пеков с минеральными или органическими наполнителями.

Масляные и алкидные густотертые краски представляют собой смесь соответствующих пигментов с олифой, маслами и эмульсиями. Образуют после затвердевания непрозрачную однородную пленку.

Лаки — это растворы пленкообразующих веществ в органических растворителях или в воде. Образуют после высыхания твердую прозрачную однородную пленку.

Эмали получают смешиванием пигментов с наполнителями в лаке, после высыхания образуется непрозрачная твердая пленка. Они служат для получения наружного слоя лакокрасочного покрытия, который придает ему необходимый цвет, блеск, устойчивость к воздействию окружающей среды, механическую прочность и химическую стойкость.

Для окраски кузовов грузовых вагонов применяют эмали типа ХВ-113, ХС-119, ХС-759 и др. Для окраски кузовов пассажирских вагонов используют эмали на основе алкидных смол типа ПФ-115, ПФ-1126 и др. Алкидные покрытия прочные, эластичные, атмосферостойкие, обладают хорошей адгезией. Вырабатывают алкидные материалы из пентафталевых и глифталевых смол. Алкидно-сти- рольные эмали используют для окраски рам вагонов. Они имеют хорошую адгезию к металлу, быстро сохнут, образуют блестящие покрытия, стойкие к воде, свету и маслу. Акриловые атмосферостойкие эмали применяют для окраски торцевых частей локомотивов и головных вагонов поездов. Все акриловые эмали быстро сохнут.

Взамен лакокрасочных и других покрытий при ремонте пассажирских вагонов широко применяют металлические детали с полимерными покрытиями. Полимерами покрывают ручки дверей, личинки замков, оконные решетки, кронштейны полок, поручни, вешалки и другие детали вагонов. Полимерные покрытия хорошо противостоят агрессивным средам, обладают высокой адгезией и придают изделиям красивый внешний вид. Исходными материалами для таких покрытий служат термопластичные полимеры и синтетические смолы в порошкообразном состоянии.

Защитные покрытия

Металлоконструкции, детали и многие другие изделия разрушаются при постоянном контакте с жидкостями, почвой и газами. Химические или электрохимические взаимодействия металлов с внешней средой способствуют образованию коррозии. Наиболее подвержены воздействиям железо и его сплавы, а также алюминий. Предотвратить их повреждение и разрушение можно с помощью защитных покрытий, которые предотвращают прямое соприкосновение поверхности с агрессивными средами.

Описание

Защитные покрытия – это составы, которыми обрабатывают металлические детали и другую продукцию для защиты от окисления, коррозии, преждевременного разрушения при воздействии внешних сред. Все разновидности веществ делятся на металлические и неметаллические. В первую группу входят анодные и катодные покрытия, которые наносятся методом газотермического напыления, гальванизации, окунания, диффузии или плакирования.

Ко второй группе относят органические и неорганические материалы – лакокрасочные смеси, эмали, полимеры, герметики, оксиды металлов, резину, соединения на основе фосфора и хрома и т.д. Они формируют на обработанной поверхности пленку, устойчивую к внешним воздействиям, которая предохраняет детали от повреждений. Обработка изделий металлическими составами возможна только в производственных условиях, тогда как неметаллические покрытия можно наносить ручным или механическим способом в процессе эксплуатации или обслуживания отдельных узлов оборудования.

Разновидности, состав и емкость

По составу неметаллические смеси делятся на несколько групп:

- Силикатные эмали – востребованы для обработки элементов, работающих при высоких температурах или в химически агрессивных средах. Выпускаются в виде пасты или порошка. Процесс обработки проводится в несколько этапов. Изначально наносится грунтовка, улучшающая адгезию и снижающая термическое или механическое напряжение. После высыхания слоя, изделие вскрывается покровной эмалью и вновь нагревается до высокой температуры. Застывшее вещество образует тонкий слой, который хорошо защищает изделие. Покрытие не обладает высокой прочностью, поскольку эмаль трескается и осыпается при сильных ударах.

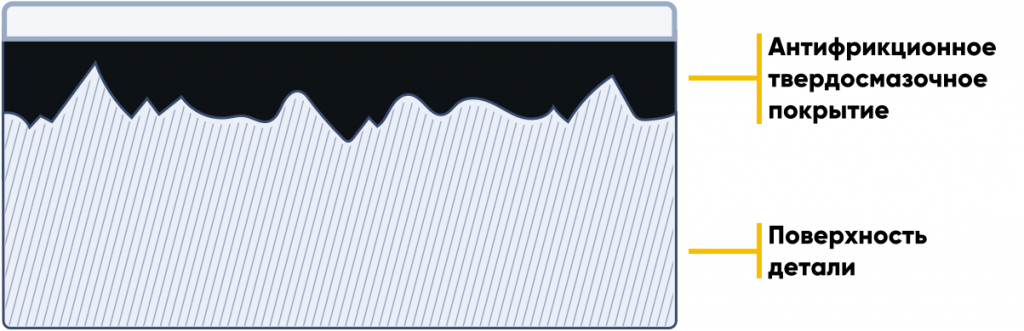

- Полимерные покрытия – чаще всего в таких составах присутствует полиэтилен, полиизобутилен, фторопласты, полистирол, полипропилен, эпоксидные смолы. Смеси могут наноситься на поверхность обычной кистью, методом окунания или напыления. После засыхания они образуют пленку, толщиной в несколько элементов. К полимерным веществам относятся и антифрикционные твердосмазочные смеси. Они похожи на краску, но вместо пигментов в их состав входят твердые смазочные материалы. Основа большинства материалов – графит, дисульфит молибдена, политетрафторэтилен (ПТФЭ) и другие твердые смазки. В качестве связывающих веществ задействуются эпоксидные, фенольные, акриловые и полиамид-имидные смолы, полиуретан, титанат и другие компоненты.

- Лакокрасочные покрытия – состав формируется из пленкообразующих веществ, пигментов, наполнителей, пластификаторов, катализаторов и растворителей. Средства не только защищают изделия, но и обеспечивают им привлекательный внешний вид. При добавлении в состав некоторых частиц, материалы получают особые свойства. Например, токопроводность, жаростойкость, повышенную прочность и кислотность.

- Гуммирование – обработка резиной или эбонитами трубопроводов, цистерн и резервуаров для транспортировки агрессивных веществ. Существуют твердые и мягкие покрытия. Мягкость состава контролируется путем подмешивания в смесь серы. Вещество наносится на чистую поверхность, предварительно обработанную резиновым клеем, затем проводится вулканизация.

- Покрытия из паст и смазок – применяются для продолжительного хранения и перевозки изделий из металла и их защиты от агрессивных сред. Вещества наносятся кистью или методом распыления. После высыхания создается пленка, пресекающая контакт деталей с влагой, пылью и различными газообразными веществами. Смазки производят на основе минеральных масел с частицами восокообразивных компонентов – парафина, мыла, воска. Пасты делают из суспензий минерального воска, парафина или каучука, а также полиизобутилена. Такие средства эффективные при условии, что пленка не будет разрушена при механических нагрузках.

Защитные покрытия, не требующие обязательного применения в производственных условиях, фасуются в резервуары небольшого, среднего и крупного объема. В частности, в канистры, банки, ведра и бочки, емкостью до нескольких сот литров. Отдельные составы выпускают в аэрозольных упаковках для удобства обработки труднодоступных мест.

Применение

Покрытия востребованы в разных направлениях промышленности для защиты деталей и узлов оборудования от внешних воздействий. В зависимости от состава, они могут задействоваться:

- в средне- и тяжелонагруженных узлах трения скольжения – подшипники, зубчатые передачи, направляющие;

- в деталях ДВС – подшипники скольжения, дроссельная заслонка, юбки поршней;

- в соединениях резьбового типа;

- в трубопроводной арматуре;

- в деталях автомобилей и другой техники с парами трения: металл-металл, металл-резина, полимер-полимер, металл-полимер.

Кроме этого материалы обеспечивают продолжительное хранение и безопасную перевозку стальных изделий, формирование диэлектрических слоев при производстве декоративных поверхностей, увеличение ресурса и энергоэффективности оборудования.

Характеристики

Многие разновидности покрытий обладают следующими свойствами:

- отличная несущая способность;

- невысокий коэффициент трения;

- сохранение рабочих показателей в запыленной среде;

- широкий диапазон температур;

- высокая износостойкость;

- антикоррозийные и противозадирные свойства;

- устойчивость к кислотам, растворителям, щелочам и другим химикатам;

- сохранение рабочих характеристик в вакууме и при повышенном уровне радиации.

Отдельные составы имеют пищевой допуск, т.е. могут задействоваться в оборудовании по выпуску продуктов питания.

Защитные покрытия есть у многих производителей. Лучшие из них в представлены в данном рейтинге.

Molykote PTFE-N UV

Тефлоновое покрытие с невысоким коэффициентом трения. Обладает хорошими смазывающими и антикоррозийными свойствами, работает в широком диапазоне температур, устойчиво к маслам, смазкам, растворителям и другим химикатам. Вещество не теряет свои свойства в условиях сильной запыленности и имеет пищевой допуск.

Molykote Metal Protector Plus

Антистатический полусухой состав на основе синтетического воска. Продается в аэрозольной упаковке, надежно защищает от коррозии, устойчив к смыванию водой. Отличается высокими разделительными характеристиками и пищевым допуском.

Weicon Corro Protection

Антикоррозийное покрытие для транспортировки и хранения продукции из металла. Средство сделано на основе воска и не имеет запаха. Защищает от любых внешних воздействий, формируя на обработанной поверхности специальную пленку. Сохраняет термостойскость при температуре от – -20 до +80 °С.

Weicon WCN 1500492

Защитное нержавеющее покрытие устойчиво к коррозии, химикатам и агрессивным средам в целом. Основа смеси – алкидные смолы. В состав средства также входит хром, никель и марганец. Грунтовка может использоваться внутри и снаружи помещений для ремонта поврежденных стальных механизмов. Также задействуется для обработки деталей грузовиков и прицепов, трубопроводов и бункеров. Дополнительно используется для декоративных целей, визуального увеличения стекла, камня, дерева, керамики и многих пластмасс. Сухое высыхание вещества достигается в течение часа, затвердевание и покраска – за 12 часов.

EFELE UNI-S Spray

Для обработки узлов и механизмов промышленного оборудования, которые не контактируют с продуктами питания прекрасно подходит этот универсальный смазочный состав. Средство отечественного производства, но по своим характеристикам и качеству не уступает зарубежным аналогам. Легко наносится на поверхность в труднодоступных узлах техники, формирует защитную пленку, которая не теряет своих свойств в течение длительного периода времени.

Защитные покрытия металлов: как и для чего они создаются?

Смотрите также

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

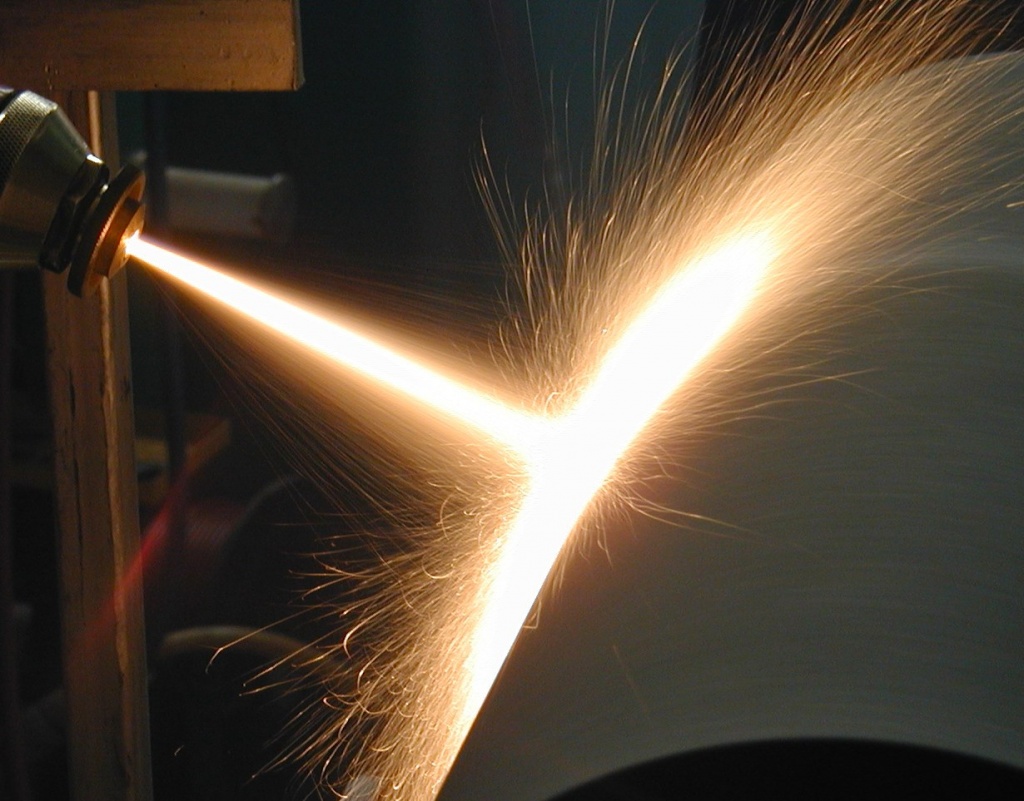

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Присоединяйтесь

- О компании

- Пресс-центр

- Дилерская сеть

- Мы и общество

- Наши услуги

- Отраслевые решения

- Статьи

- Molykote

- MODENGY

- DOWSIL

- EFELE

- PermabondMerbenit

© 2004 – 2021 ООО “АТФ”. Все авторские права защищены. ООО “АТФ” является зарегистрированной торговой маркой.

Материалы, применяемые для изготовления бронежилетов

Все защитные структуры бронеодежды можно разделить на пять групп, в зависимости от применяемых материалов:

Текстильная (тканая) броня на основе арамидных волокон

Сегодня баллистические ткани на основе арамидных волокон являются базовым материалом для гражданских и военных бронежилетов. Баллистические ткани производятся во многих странах мира и существенно различаются не только названиями, но характеристиками. За границей это — кевлар (США) и тварон (Европа), а в России — целый ряд арамидных волокон, заметно отличающихся от американских и европейских по своим химическим свойствам.

Что же представляет собой арамидное волокно? Выглядит арамид как тонкие волокна-паутинки желтого цвета (очень редко используют другие цвета). Из этих волокон сплетаются арамидные нити, а уже из нитей впоследствии изготавливается баллистическая ткань. Арамидное волокно имеет очень высокую механическую прочность.

Большинство специалистов в области разработки бронеодежды считают, что потенциал российских арамидных волокон до сих пор полностью не реализован. Например, броневые структуры из наших арамидных волокон превосходят зарубежные в соотношении «характеристики защиты/вес». А некоторые композитные структуры по этому показателю ничуть не хуже структур из сверхвысокомолекулярного полиэтилена (СВМПЭ). При этом, физическая плотность СВМПЭ в 1,5 раз меньше.

Марки баллистических тканей:

- Кевлар ® (Дюпон, США)

- Тварон ® (Тейджин Арамид, Нидерланды)

- СВМ, РУСАР® (Россия)

- Херакрон® (Колон, Корея)

Металлическая броня на основе стали (титан) и алюминиевых сплавов

После длительного перерыва со времен средневековых доспехов, бронепластины изготавливались из стали и широко использовались во время Первой и Второй Мировых войн. Легкие сплавы стали применяться позже. Например, во время войны в Афганистане получили распространение бронежилеты с элементами из броневого алюминия и титана. Современные броневые сплавы позволяют уменьшить толщину панелей в два-три раза по сравнению с панелями, изготовленными из стали, и, следовательно, в два-три раза уменьшают вес изделия.

Алюминиевая броня. Алюминий превосходит стальную броню, обеспечивая защиту от бронебойных пуль калибра 12,7 или 14,5 мм. Кроме того, алюминий обеспечен сырьевой базой, более технологичен, хорошо сваривается и обладает уникальной противоосколочной и противоминной защитой.

Титановые сплавы. Основным преимуществом титановых сплавов считается сочетание коррозионной стойкости и высоких механических свойств. Чтобы получить сплав титана с заранее определенными свойствами, его подвергают легированию хромом, алюминием, молибденом и другими элементами.

Керамическая броня на основе композиционных керамических элементов

С начала 80-х годов в производстве бронеодежды применяются керамические материалы, превосходящие металлы по соотношению «степень защиты/вес». Однако, использование керамики возможно только в сочетании с композитами из баллистических волокон. При этом необходимо решать проблему низкой живучести подобных бронепанелей. Также не всегда удается эффективно реализовать все свойства керамики, поскольку такая бронепанель требует бережного обращения.

В Российском Минобороны задачу высокой живучести керамических бронепанелей обозначили еще в 1990-х годах. До тех пор керамические бронепанели сильно проигрывали стальным по этому показателю. Благодаря такому подходу сегодня российские войска имеют надежную разработку — бронепанели семейства «Гранит-4».

Основная масса бронежилетов за границей состоит из композитных броневых панелей, которые изготавливаются из цельных керамических монопластин. Причина этого в том, что для солдата во время боевых действий шанс быть многократно пораженным в область одной и той же броневой панели крайне мал. Во-вторых, такие изделия гораздо более технологичны, т.е. менее трудоемки, а значит, и стоимость их гораздо ниже стоимости набора из плиток меньшего размера.

- Оксид алюминия (корунд);

- Карбид бора;

- Карбид кремния.

Композитная броня на основе высокомодульного полиэтилена (слоистого пластика)

На сегодняшний день наиболее передовым видом бронеодежды с 1 по 3 класс (с точки зрения веса) считаются броневые панели на основе волокон СВМПЭ (сверхвысокомодульного полиэтилена).

Волокна СВМПЭ имеют высокую прочность, догоняя арамидные. Баллистические изделия из СВМПЭ имеют положительную плавучесть и не теряют при этом своих защитных свойств, в отличие от арамидных волокон. Однако СВМПЭ совершенно не подходит для изготовления бронежилетов для армии. В военных условиях велика вероятность контакта бронежилета с огнем или раскаленными предметами. Более того, зачастую бронежилет используется в качестве подстилки. А СВМПЭ, какими бы свойствами он ни обладал, остается все же полиэтиленом, предельная температура эксплуатации которого не превышает 90 градусов Цельсия. Однако СВМПЭ отлично подходит для изготовления полицейских жилетов.

Стоит заметить, что мягкая бронепанель, изготовленная из волокнистого композита, не способна обспечить защиту от пуль с твердосплавным или термоупрочненным сердечником. Максимум, что может обеспечить мягкая структура из ткани — защита от пистолетных пуль и осколков. Для защиты от пуль длинноствольного оружия необходимо использовать бронепанели. При воздействии пули длинноствольного оружия создается высокая концентрация энергии на малой площади, к тому же такая пуля является острым поражающим элементом. Мягкие ткани в пакетах разумной толщины их уже не удержат. Именно поэтому целесообразно использовать СВМПЭ в конструкции с композитным основанием бронепанелей.

Основными поставщиками арамидных волокон из СВМПЭ для баллистических продуктов являются:

- Дайнима® (ДСМ, Нидерланды)

- Спектра® (США)

Комбинированная (многослойная) броня

Материалы для бронежилетов комбинированного типа подбираются в зависимости от условий, в которых будет эксплуатироваться бронеодежда. Разработчики СИБ комбинируют применяемые материалы и используют их вместе — таким образом удалось значительно улучшить защитные свойства бронеодежды. Текстильно-металлическая, керамикоорганопластиковая и другие виды комбинированной брони на сегодняшний день широко используются во всем мире.

Уровень защиты бронеодежды варьируется в зависимости от материалов, которые в ней используются. Однако, сегодня решающую роль играют не только сами материалы для бронежилетов, но и специальные покрытия. Благодаря достижениям нанотехнологии, уже разрабатываются модели, удароустойчивость которых многократно повышена при значительном уменьшении толщины и веса. Такая возможность возникает благодаря нанесению на гидрофобизированный кевлар специального геля с наночистицами, повышающего стойкость кевлара к динамическому удару в пять раз. Такая броня позволяет существенно уменьшить размеры бронежилета, сохраняя тот же класс защиты.